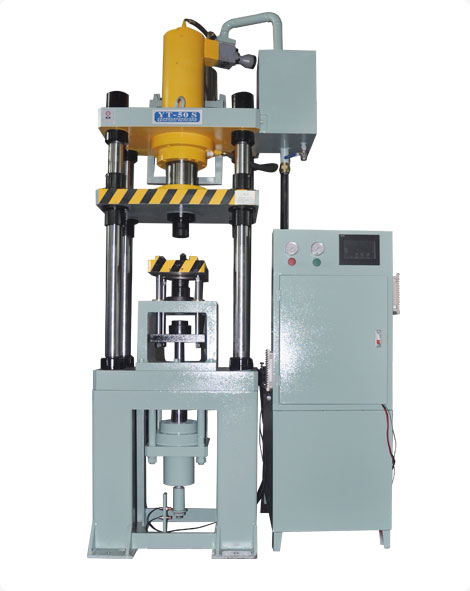

YT-X系列3000吨四柱液压机

购买流程

1在线咨询

2设计方案

3商务洽谈

4装配生产

5安装调试

6上门安装

为什么选择银通?

世界500强合作供应商

国家级高新技术企业

广东省创新基金扶持

广东省高新技术产品认定

2008质量管理体系认定

IQNET国际认定机构联盟认证

技术参数

银通3000吨四柱液压机产品概述

银通3000吨四柱液压机产品特点

银通3000吨四柱液压机产品应用领域

客户案例

十二家世界500家企业的共同选择!

现有5000多家客户

300多家品牌客户

世界500家企业长期的合作

-

ITALINA

-

雷士照明

-

索尼

-

三星

-

勤上

-

中国印钞

-

苏泊尔

-

華帝

-

格力

-

DFM

-

松下电器

-

正泰集团

-

LG

-

TCL

-

深圳职业技术学院

-

中国华录

-

比亚迪

-

美的

-

恒美

-

海尔

-

本科

-

万和

-

METALOR

-

ROBAM

-

中能

-

鸿特精

-

昆钢集团

-

JAGUAR

-

桂林航天工业学院

-

周六福珠宝

-

周大福

-

万新光学

-

海昌

-

坚朗

-

广福鑫

-

Schneider

-

日东集团

-

金六福

-

中国黄金

-

METALOR

-

华硕

-

CITIZEN

产品咨询,索取报价

产品咨询,索取报价